Фото: R_Boe/Shutterstock/FOTODOM

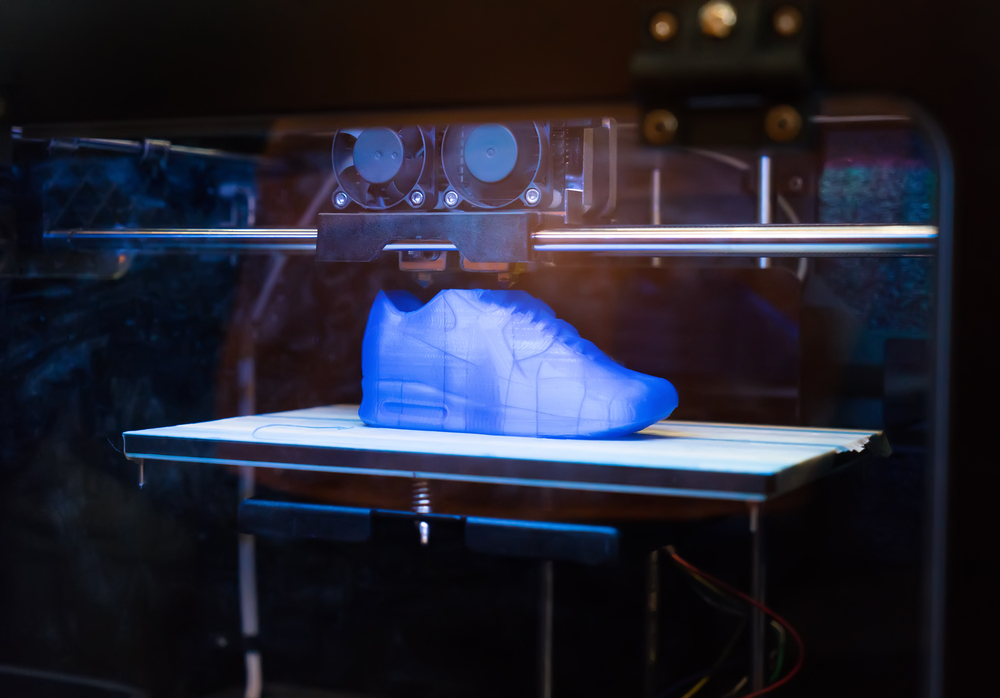

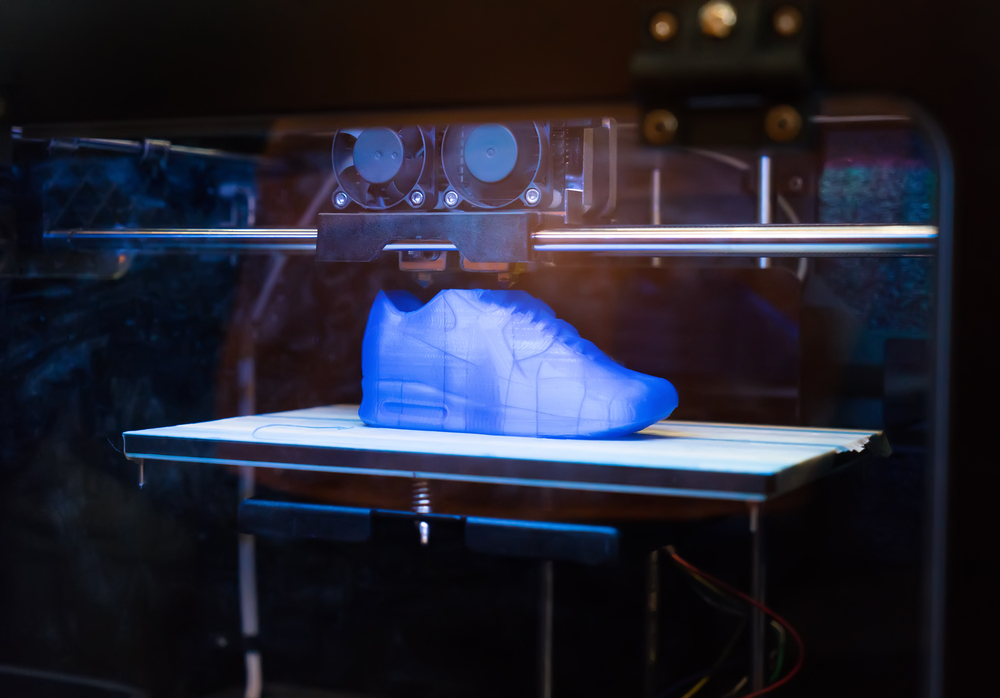

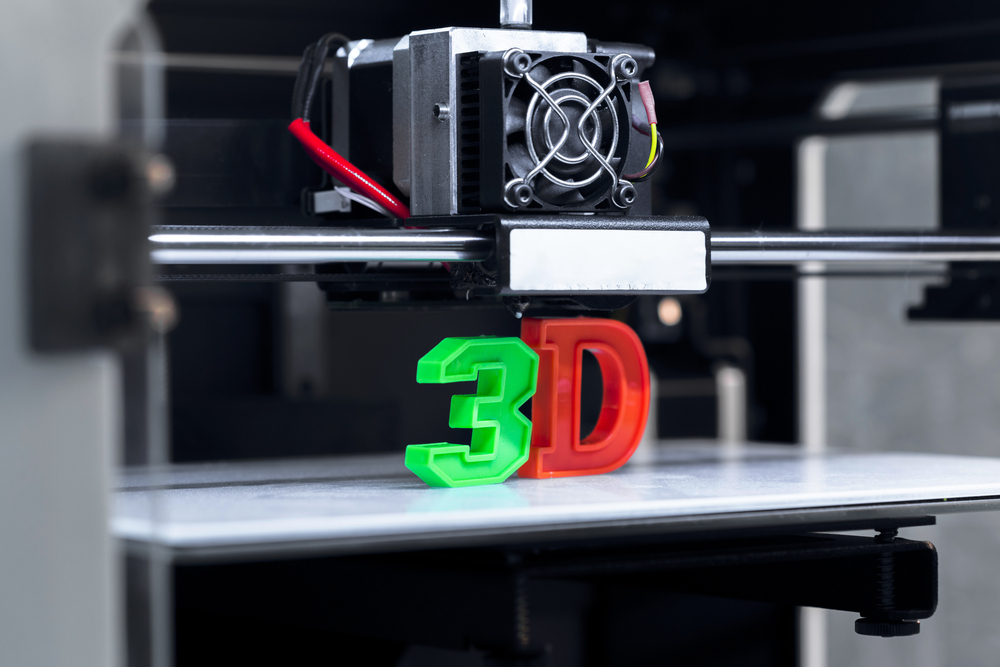

Преимущества аддитивных технологий

Скорость изготовления. Сложные детали, на создание которых раньше уходили месяцы, теперь можно вырастить за несколько часов. Ведь за счет использования аддитивных технологий из производственных процессов исключается подготовка чертежа, разработка технологии производства, механическая обработка. Достаточно создать 3D-модель, напечатать комплектующие и собрать конечный продукт.

Безотходное производство. В традиционном производстве деталь вытачивается из заготовки, то есть отсекается много излишков, что приводит к значительному расходу сырья. При 3D-печати на изделие уходит ровно столько материала, сколько задано компьютерной моделью.

Низкий вес изделия. Технологии аддитивного производства позволяют избавиться от бесполезного наполнения литых изделий и снизить их вес на 40–50%. Это особенно важно в авиационной и космической промышленности.

Нет швов и сварных соединений. Это не только улучшает дизайн детали, но и делает ее крепче.

Снижение затрат на склад и логистику. Компьютерную модель можно передавать через интернет в любую точку планеты.

Фото: asharkyu/Shutterstock/FOTODOM

История развития аддитивных технологий

Прародителем современных аддитивных технологий печати считают француза Франсуа Виллема. В 1860 году он изобрел способ создания объемных фигур через изображения, полученные с помощью 24 камер, одновременно снимающих объект с различных ракурсов. Затем с помощью пантографа фигура вырезалась из глины, а позже получалась из светочувствительного желатина, расширявшегося в зависимости от засветки матрицы.

Через 32 года, в 1892 году, Джозеф Блантер запатентовал метод создания объемных топографических карт из тонких восковых пластин.

Первый прообраз одного из самых распространенных способов современной 3D-печати, стереолитографии (SLA), возник в 1956 году. На поршень, перемещаемый внутри цилиндра, наносили слой прозрачной фотоэмульсии. Затем по контуру проецируемого на нее объекта накладывали слой фиксирующего реагента. Опускали поршень и повторяли процесс.

Первое поколение современных аддитивных технологий появилось в начале 80-х XX века. Как произошло с открытием радио или кинопроектора, идея пришла почти одновременно сразу нескольким изобретателям. Основные принципы стереолитографии сформировал в 1981 японец Хидео Кодама. Но, как говорят, ему банально не хватило денег на регистрацию патента. В 1984 году подобный метод был предложен французскими учеными Аленом Ле Миути, Оливье де Витте и Жан-Клодом Андре. Однако их заявку отклонили с формулировкой «отсутствие перспективы применения». Зато американец Чак Халл, подавший заявку всего на три недели позже французов, успешно ее получил. Позже Чак Халл основал компанию 3D Systems, и по сей день успешно работающую на рынке 3D-печати.

С этого момента технологии аддитивного производства начали расти не по дням, а по часам. В 1989 году были запатентованы одни из самых распространенных ныне способов печати – SLS и FDM. А в 2000 году на рынке появился первый коммерческий 3D-принтер.

Очередной скачок развития AD произошел в 2009 году. Как ни странно, случилось это из-за истекшего срока действия одного из патентов в области послойного синтеза. Новые технологии позволили на 90% снизить цены на некоторые системы печати и сделать отрасль в разы доступнее.

Фото: FabrikaSimf/Shutterstock/FOTODOM

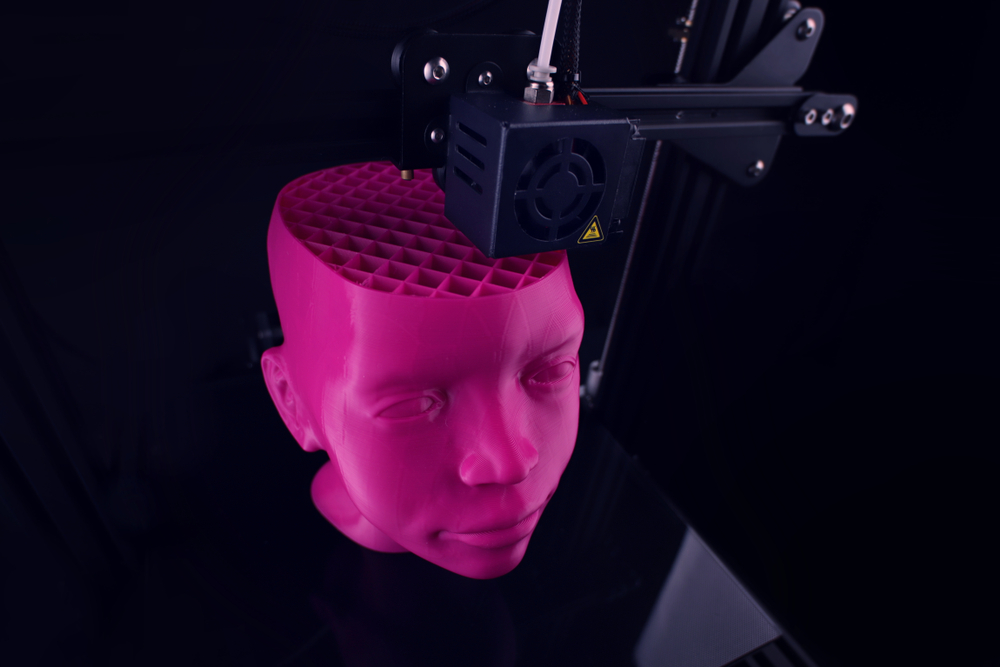

Сегодня технологии 3D-печати чаще всего применяются для:

- создания шаблонов для конечного продукта (Rapid Patterns);

- выпуска пресс-форм для формовки и литья деталей (Rapid Tooling);

- прямой печати конечного продукта (Direct Digital Manufacturing).

В каких отраслях используются аддитивные технологии

Сегодня промышленные аддитивные технологии являются перспективным направлением развития во многих ключевых отраслях экономики.

Автомобилестроение. Еще в 1989 году, когда 3D-принтеры казались чем-то из области научной фантастики, BMW уже начала применять аддитивные технологии в своем производстве. Сегодня практически каждый автопроизводитель активно использует в своем производстве аддитивные технологии. Выпускают прототипы, комплектующие высокой сложности и уже снятые с серийного производства детали.

Авиационная и космическая промышленность. Низкий вес 3D-деталей открывает перед этими отраслями новые перспективы. Boeing уже использует в своих самолетах более 20 000 деталей, выращенных в 3D-принтерах.

Микроэлектроника. Здесь аддитивные технологии используются для получения прототипов новой продукции. Это гораздо быстрее, эффективнее и на 90% дешевле. Инженеры Siemens утверждают, что именно использование 3D-печати позволило компании вывести свои разработки на новый уровень.

Строительство. Застройщики США, Франции, России, Саудовской Аравии, ОАЭ начали применять метод строительной 3D-печати. Строительные принтеры создают элементы, из которых собирается здание. В отдельных случаях каркас дома выпекается целиком. В Индии уже возведено несколько многоэтажек на принтерах российского производства. А в Дубае напечатали здание муниципалитета площадью 641 кв. м.

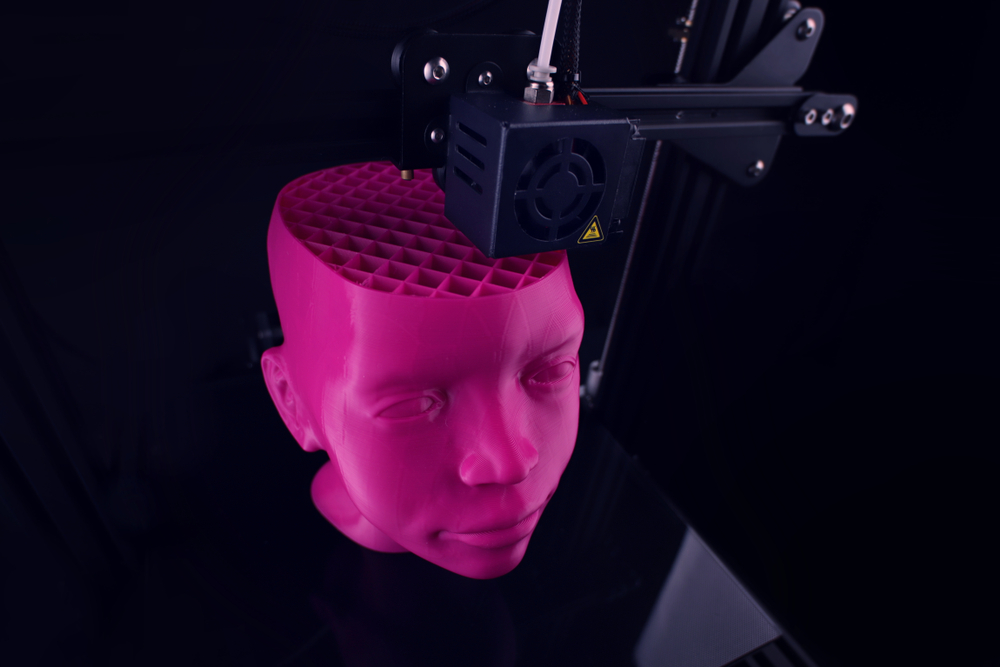

Медицина. Промышленные аддитивные технологии позволяют изготавливают индивидуальные сердечные клапаны, искусственные челюсти, части суставов, детали слуховых аппаратов. Ученые надеются в скором времени научиться печатать органы из биоматериалов. Тем более такие прецеденты уже существуют, правда, пока в единичных случаях.

Фото: R_Boe/Shutterstock/FOTODOM

Популярные аддитивные технологии

SLA (STEREOLITHOGRAPHY). Лазерная стереолитография – пионер среди аддитивных технологий. По поверхности жидкого фотополимера (пластика или смолы) движется лазерный луч. В точке их соприкосновения материал затвердевает. Ванна с фотополимером движется вертикально, за счет чего луч обрабатывает всю массу полимера послойно. Используется в зубопротезировании, офтальмологии, ювелирном деле.

FDM (FUSED DEPOSITION MODELING) – моделирование методом наплавления. Самый доступный и распространенный на сегодня способ. Нить из плавкого материала (пластика, металла, воска) продавливается через нагретое сопло принтера и послойно укладывается на охлажденный рабочий стол, где затвердевает. Таким образом нужный предмет буквально «выращивается». Используется для мелкосерийного производства, изготовления мастер-моделей, прототипов, технологически сложных деталей.

SLM (SELECTIVE LASER MELTING) – селективное лазерное плавление. Самая быстроразвивающаяся аддитивная технология. Используется для изготовления металлических изделий. В камере, заполненной инертным газом, металлический порошок тонким слоем распределяется по специальной платформе, после чего спекается лазерным лучом. Платформа опускается, вновь напыляется порошок, и все повторяется.

SLS (SELECTIVE LASER SINTERING) – селективное лазерное спекание. Лазерный луч спекает тонкий слой порошка (пластика, металла, керамики) по заранее заданному контуру. Технология позволяет получать крупные сложные изделия с заданными физическими свойствами: повышенной гибкостью, термостойкостью, прочностью. Используется для изготовления изделий искусства, мастер-моделей, функциональных прототипов.

DMD (DIRECT METAL DEPOSITION) – прямое нанесение металла. Данная технология аддитивного производства позволяет создавать крупные объекты из различных сплавов. Заданный материал наплавляется в ту точку, куда подается энергия луча. Луч перемещается по заданной программе и выращивает деталь нужных состава и геометрии.

Фото: Nordroden/Shutterstock/FOTODOM

Аддитивные технологии будущего

Параллельно с уже зарекомендовавшими себя технологиями 3D-принтинга развивается несколько экспериментальных методов. Например, 2.5D, или textural printing, где в процессе печати слегка поднимаются отдельные фрагменты объекта, что делает изделие рельефным. Эта технология аддитивного производства позволяет реализовать 16 млн вариантов текстурности. Она используется для копий живописи и в создании продукции для незрячих и слабовидящих людей.

5D-печать (five-axis additive manufacturing) добавляет к трем пространственным направлениям две оси вращения объекта и две оси направления порошка. За счет этого печатаемый объект может быть в 40 раз прочнее принта с обычными горизонтальными слоями.

Но самой перспективной аддитивной технологией многие исследователи считают направление 4D. К трем пространственным координатам добавляется время. Здесь трехмерные объекты могут менять свою форму под влиянием различных факторов: температуры, влажности, солнечного света. Такие материалы могут быть использованы для создания полимеров, запоминающих свою форму, в технологиях точечной доставки лекарственных препаратов. Армия США, например, заинтересована в передовой методике для создания нового вооружения и амуниции.

Методы и сферы применения 3D постоянно развиваются. И в обозримом будущем исследователи ожидают настоящего прорыва, вызванного синергией новых технологий конструирования и новых материалов, разработанных специально под них.